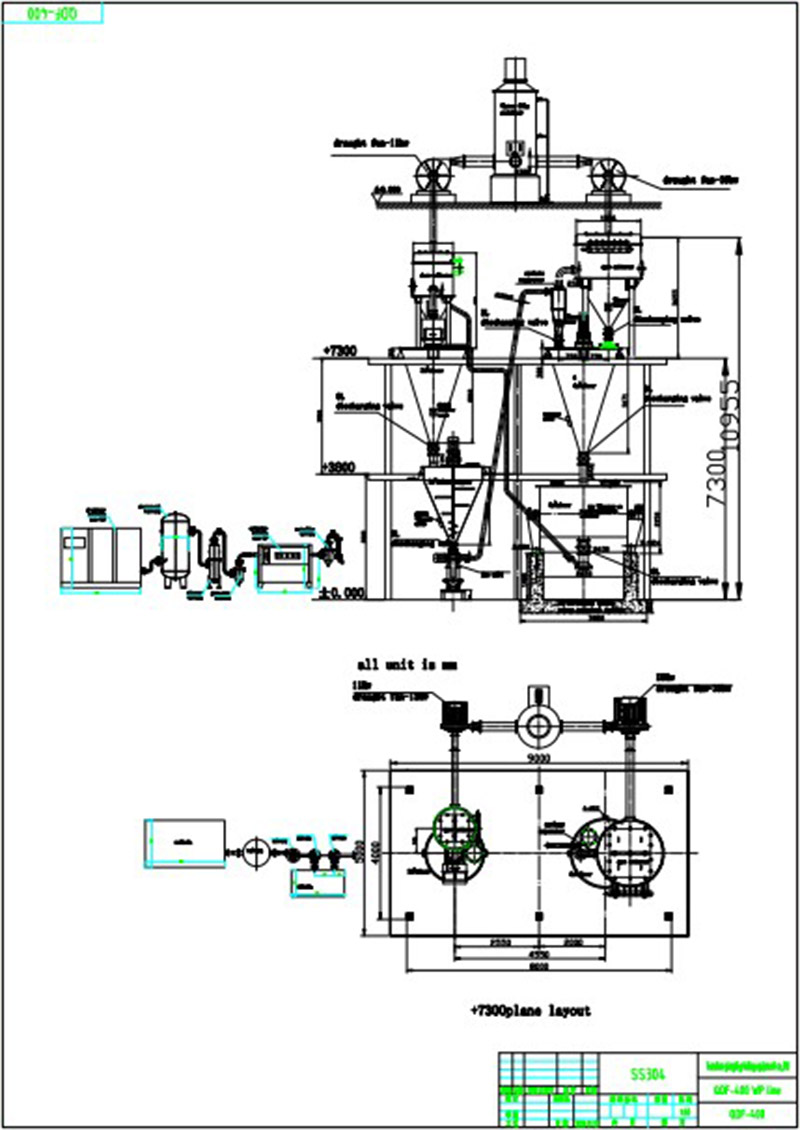

System ciągłej produkcji QDF-400 WP młyna strumieniowego o wydajności 400 kg

Najpopularniejsza linia WP w Pakistanie - system ciągłej produkcji QDF-400, jak poniżej: Schemat blokowy i zdjęcie

Najpierw surowiec jest podawany z podajnika – materiał jest przenoszony do pierwszych 3 m3mikser do wstępnego mieszania i odpylacz będą zbierać kurz podczas procesu podawania, następnie 3m3Zasobnik magazynuje mieszany materiał, a następnie trafia do młyna strumieniowego w celu zmielenia. Wielkość cząstek wyjściowych można regulować poprzez regulację prędkości obrotowej koła klasyfikatora. Po zmieleniu materiał jest przenoszony do cyklonu poprzez siłę dośrodkową wentylatora wyciągowego i odpylacza na szczycie pierwszych 4 m.3mikserem, a następnie przełożyć do drugiego 4m3mieszalnik wstęgowy poziomy do mieszania przed pakowaniem lub transferem do systemu WDG.

1. Proces mielenia wykorzystuje zasadę działania młyna strumieniowego ze złożem fluidalnym o wysokiej wydajności, a rozkład wielkości cząstek jest równomierny.

2. Proces podawania odbywa się przy podciśnieniu, a wyciąg zapobiega unoszeniu się pyłu.

3. Zarówno pierwszy, jak i ostatni proces mieszania odbywają się przy użyciu mieszalników dwuślimakowych lub poziomego mieszalnika spiralnego wstęgowego, co gwarantuje, że mieszanie jest wystarczające i symetryczne.

4. Wyjście produktu można podłączyć bezpośrednio do automatycznej maszyny pakującej.

5. Cały system jest sterowany zdalnie za pomocą sterownika PLC. Wygodna obsługa i konserwacja, automatyczna praca urządzeń.

6. Niskie zużycie energii: pozwala zaoszczędzić od 30% do 40% energii w porównaniu z innymi rozdrabniaczami pneumatycznymi.

7. Nadaje się do kruszenia materiałów o dużym stosunku mieszania, trudnych do kruszenia oraz materiałów lepkich.

System sprężonego powietrza - sprężarka powietrza, urządzenie do usuwania oleju, zbiornik powietrza, osuszacz powietrza, precyzyjny filtr.

Zasada działania

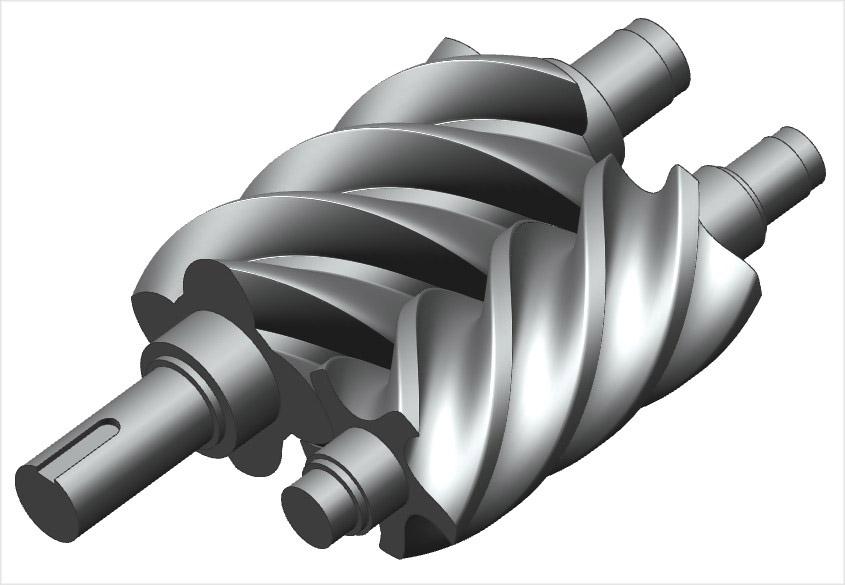

Sprężarka służy do sprężania powietrza, jest jednostopniowa, z wtryskiem oleju i napędzana silnikiem. Składa się z modułu sprężarki, silnika, separatora oleju/gazu, chłodnicy oleju, chłodnicy powietrza, wentylatora (tylko w przypadku chłodzonego powietrzem), separatora wilgoci, szafy sterowniczej, gazociągu, rurociągu naftowego i rurociągu wodnego (tylko w przypadku chłodzonego wodą) oraz układu regulacji. Wewnątrz obudowy znajduje się para sprzężonych wirników. Wirnik męski ma 4 zęby, wirnik żeński ma 6 zębów. Za wirnikiem żeńskim, przy dużej prędkości, znajduje się wirnik męski. Przy mniejszym przesunięciu zębów między dwoma wirnikami, powietrze z filtra wlotowego i olej smarowy z obudowy są stopniowo sprężane pod wysokim ciśnieniem. Gdy przesunięcie zębów jest skierowane prosto do portu wylotowego, mieszanina sprężonego powietrza/oleju przepływa z portu wylotowego, a następnie do separatora oleju/gazu w celu oddzielenia oleju od powietrza. Następnie powietrze przepływa przez zawór minimalnego ciśnienia, chłodnicę powietrza i separator wilgoci, a na końcu do rurociągu doprowadzającego powietrze. Oddzielony olej spływa na dno separatora, następnie przepływa do chłodnicy oleju, filtra oleju, a na końcu do węzła sprężonego powietrza, gdzie jest poddawany recyklingowi na skutek różnicy ciśnień.

Zasada działania

Gorące, wilgotne i zimne powietrze trafia do wstępnie schłodzonych wymienników ciepła (parownik odprowadza zimne sprężone powietrze do wymiany ciepła), aby zmniejszyć obciążenie parownika, jednocześnie podgrzewając odprowadzane sprężone powietrze, z dala od nasycenia. Następnie trafia do parownika, gdzie jest dalej schładzane do temperatury poniżej 12°C, a następnie ponownie wpada do separatora, gdzie woda wytrąca się w procesie chłodzenia. Urządzenie odprowadzające wodę z góry (sub-Shui) odprowadza ciepło z suchego, zimnego powietrza do wstępnie schłodzonego wymiennika ciepła.

Zasada działania

Zbiornik sprężonego powietrza (zbiornik ciśnieniowy), znany również jako zbiornik sprężonego powietrza, to zbiornik ciśnieniowy przeznaczony specjalnie do magazynowania sprężonego powietrza. Służy głównie do magazynowania bufora gazu i stabilizuje ciśnienie w układzie, zapobiegając częstemu ładowaniu i rozładowywaniu sprężarki powietrza oraz usuwaniu większości wody w stanie ciekłym. Zbiornik sprężonego powietrza składa się zazwyczaj z korpusu cylindra, głowicy, kołnierza, dysz, elementów uszczelniających i wsporników oraz innych części i podzespołów. Dodatkowo jest wyposażony w zawór bezpieczeństwa, manometr, zawór spustowy i inne akcesoria, które uzupełniają jego rolę w różnych procesach produkcyjnych.

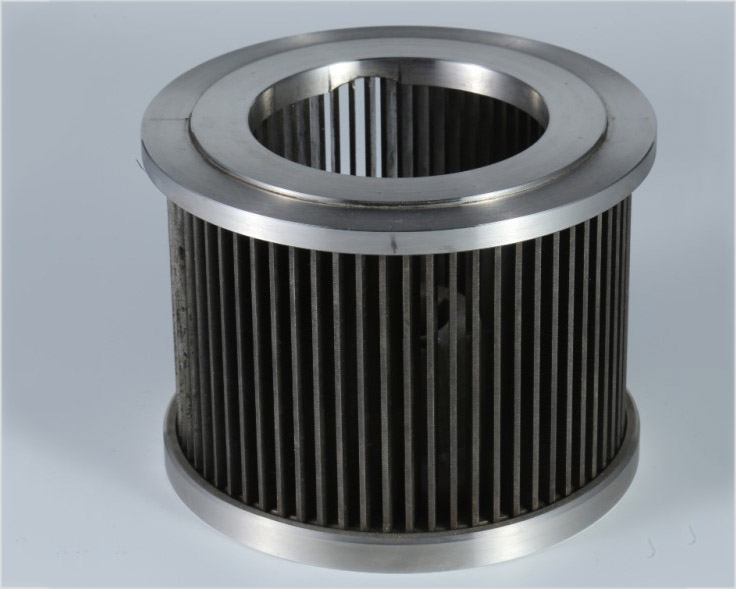

Produkt to rozdrabniacz fluidalny z sprężonym powietrzem jako medium kruszącym. Korpus młyna jest podzielony na 3 sekcje: strefę kruszenia, strefę przekładni i strefę sortowania. Strefa sortowania jest wyposażona w koło sortujące, a prędkość można regulować za pomocą przetwornika. Komora kruszenia składa się z dyszy kruszącej, podajnika itp. Tarcza pierścieniowa doprowadzająca powietrze, umieszczona na zewnątrz zbiornika kruszącego, jest połączona z dyszą kruszącą.

Młyn strumieniowy- pod wpływem siły odśrodkowej koła klasyfikacyjnego i siły dośrodkowej wentylatora wyciągowego materiał trafia do złoża fluidalnego wewnątrz młyna strumieniowego, otrzymując w ten sposób proszek o różnej grubości.

System sterowania PLC- System wykorzystuje inteligentne sterowanie za pomocą ekranu dotykowego, co zapewnia łatwą obsługę i precyzję. System wykorzystuje zaawansowany tryb sterowania PLC z ekranem dotykowym. Ekran dotykowy jest terminalem operacyjnym systemu, dlatego bardzo ważne jest dokładne zrozumienie funkcji wszystkich przycisków na ekranie dotykowym, aby zapewnić prawidłowe działanie systemu.

Górny podajnik- Elastycznie połączony z odpylaczem, aby zapobiec wyciekaniu pyłu, dostępny do ciągłego podawania.

Separator cyklonowy i odpylacz– Zbieranie i odpylanie produktów rozprasza kierunek przepływu surowców i zapobiega ich gromadzeniu się. Zapewnia recykling pyłu w procesie produkcji, aby spełnić wymogi ochrony środowiska dotyczące czystej produkcji i emisji spalin.

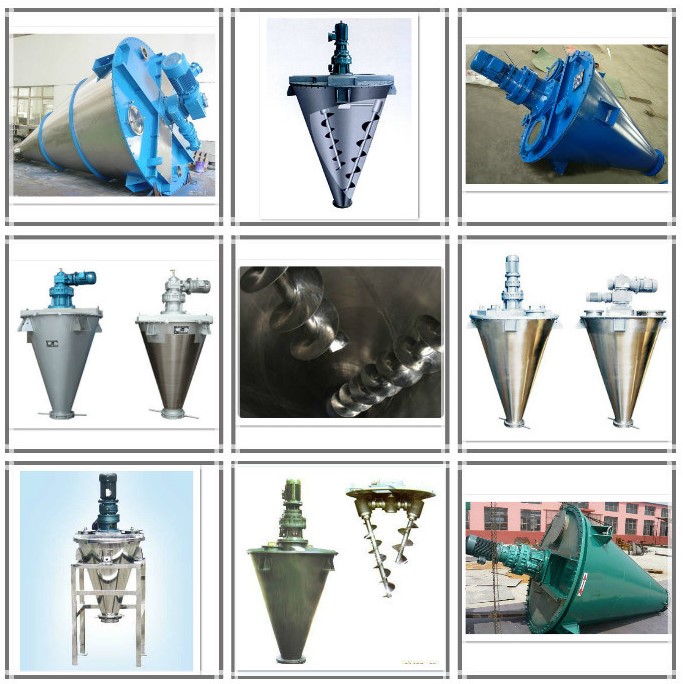

Mieszalnik dwuślimakowy- posiada długie mieszadło i ślimak, które zapobiegają całkowitemu osiadaniu wymieszanego materiału pod wpływem obrotów i rotacji.

Zasada działania

Mieszalnik dwuślimakowy integruje mieszanie proszku, granulatu i cieczy. Obrót mieszalnika dwuślimakowego jest realizowany przez zestaw silników i reduktorów cykloidalnych. Asymetryczne mieszanie za pomocą dwóch śrub zwiększa zakres mieszania i przyspiesza jego prędkość. Mieszalnik jest napędzany przez dwie asymetryczne spirale o szybkim obrocie, tworzące dwie niesymetryczne spiralne kolumny, które płyną w górę od ścianki cylindra. Obrotowe ramię napędzane spiralną orbitą wtłacza materiał o różnym poziomie do trzpienia w obudowie, przemieszczając część materiału, która jest wypychana, a pozostałą część wyrzuca śruba, aby uzyskać pełny okrąg, stale aktualizowany materiał.

Mieszalnik spiralny poziomy wstęgowyWygodniej jest wytwarzać produkty, do których w gotowym produkcie należy dodać adjuwant lub inne substancje chemiczne. Mieszanie jest znacznie lepsze i dokładniejsze niż w przypadku mieszalnika dwuślimakowego. Niższa wysokość korpusu niż w przypadku mieszalnika dwuślimakowego i łatwiejszy montaż.

Zasada działania:

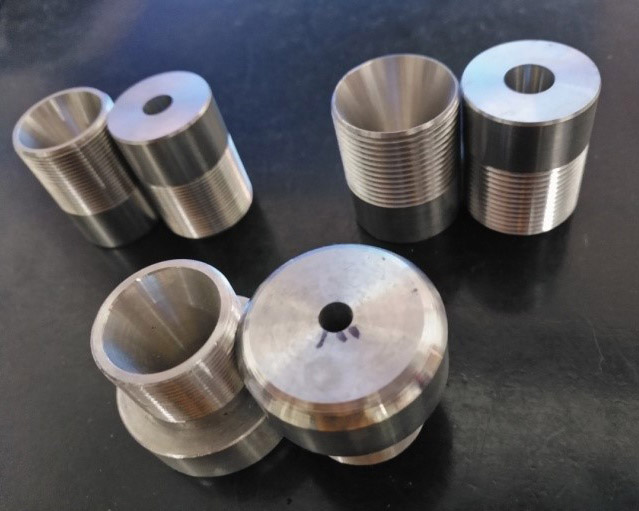

Poziomy mieszalnik dwuwstęgowy składa się z poziomego zbiornika w kształcie litery U, pokrywy górnej z otworami (lub bez), pojedynczego wału wyposażonego w dwuwarstwowe mieszadło wstęgowe, przekładni, ramy nośnej, elementu uszczelniającego, konstrukcji wyładowczej itd. Ostrza wstęgowe są zawsze dwuwarstwowe. Zewnętrzna warstwa wstęgi powoduje, że materiały zbliżają się do siebie od dwóch końców do środka, a wewnętrzna warstwa wstęgi rozprowadza je od środka do dwóch końców. Podczas powtarzalnego ruchu materiały tworzą wir, co pozwala na uzyskanie jednorodnego mieszania.

Wentylator przeciągowy- Wytworzyć w całym układzie WP podciśnienie za pomocą siły odśrodkowej wentylatora wyciągowego, co spowoduje rozdrobnienie materiału i uwolnienie gazów spalinowych z układu mielącego.

Oczyszczacz wody- proszek o średnicy mniejszej niż 0,5 µm trafia do skrubera wodnego i jest absorbowany przez warstwę filmu wodnego, zrzucany wraz z dolnym stożkiem strumienia wody, aby uniknąć zanieczyszczenia środowiska pyłem.

Gaz zawierający pył jest wprowadzany stycznie od dolnej części cylindra i obraca się w górę. Cząsteczki pyłu są oddzielane przez siłę odśrodkową i wyrzucane na wewnętrzną ścianę cylindra. Są one adsorbowane przez warstwę wody przepływającą przez wewnętrzną ścianę cylindra i odprowadzane przez wylot pyłu wraz z dolnym stożkiem strumienia wody. Film wodny jest tworzony przez kilka dysz umieszczonych w górnej części cylindra, które rozpylają wodę stycznie do ścianki urządzenia. W ten sposób wewnętrzna ściana cylindra jest zawsze pokryta bardzo cienką warstwą wody, obracającą się w dół, aby poprawić skuteczność usuwania pyłu.