Przemysł akumulatorowy i inne materiały chemiczne wykorzystują młyn strumieniowy z złożem fluidalnym

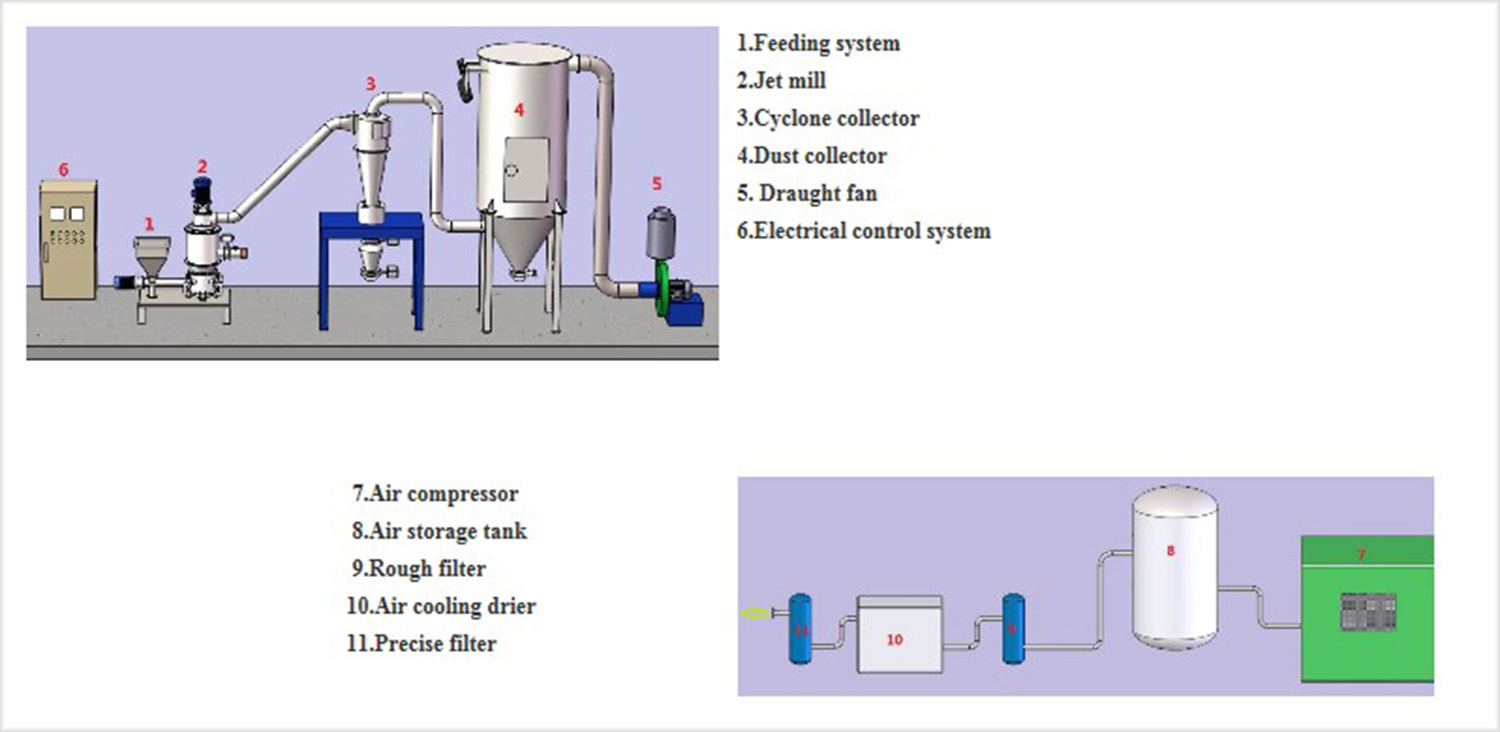

Młyn pneumatyczny ze złożem fluidalnym to urządzenie służące do kruszenia suchych materiałów na bardzo drobny proszek, którego podstawowa struktura jest następująca:

Produkt to młyn fluidalny z sprężonym powietrzem jako medium kruszącym. Korpus młyna jest podzielony na 3 sekcje: strefę kruszenia, strefę przekładni i strefę sortowania. Strefa sortowania jest wyposażona w koło sortujące, a prędkość obrotową można regulować za pomocą przetwornika. Komora kruszenia składa się z dyszy kruszącej, podajnika itp. Pierścień podający, znajdujący się na zewnątrz zbiornika kruszącego, jest połączony z dyszą kruszącą.

Materiał dostaje się do kruszarki przez podajnik materiału. Dysze sprężonego powietrza wpadają do kruszarki z dużą prędkością przez cztery specjalnie wyposażone dysze kruszące. Materiał nabiera przyspieszenia w strumieniu ultradźwiękowym i wielokrotnie uderza i zderza się w centralnym punkcie zbieżności kruszarki, aż do momentu jego rozdrobnienia. Rozdrobniony materiał dostaje się do kruszarki z przepływem w górę. Ponieważ koła sortujące obracają się z dużą prędkością, podczas unoszenia się materiału cząstki znajdują się pod działaniem siły odśrodkowej wytwarzanej przez wirniki sortujące, a także siły dośrodkowej wytwarzanej przez lepkość przepływu powietrza. Gdy cząstki znajdują się pod działaniem siły odśrodkowej większej niż siła dośrodkowa, cząstki grube o średnicy większej niż wymagane cząstki sortujące nie dostaną się do wewnętrznej komory koła sortującego i powrócą do kruszarki w celu rozdrobnienia. Drobne cząstki, których średnica odpowiada wymaganemu stopniowi uziarnienia, trafiają do koła sortującego i wraz z przepływem powietrza przepływają do separatora cyklonowego w komorze wewnętrznej koła sortującego, gdzie są zbierane przez kolektor. Przefiltrowane powietrze jest uwalniane z wlotu powietrza po oczyszczeniu w worku filtrującym.

Rozdrabniacz pneumatyczny składa się ze sprężarki powietrza, separatora oleju, zbiornika gazu, suszarki liofilizacyjnej, filtra powietrza, rozdrabniacza pneumatycznego ze złożem fluidalnym, separatora cyklonowego, kolektora, wlotu powietrza i innych elementów.

Pokaż szczegóły

Wklejanie ceramiki i wykładanie poliuretanem całych części szlifierskich mających kontakt z produktem, w celu uniknięcia przedostawania się do nich złomu żelaznego, może prowadzić do nieprawidłowego działania produktów końcowych.

1. Precyzyjne powłoki ceramiczne w 100% eliminują zanieczyszczenia żelazem powstające w procesie klasyfikacji materiałów, zapewniając czystość produktów. Szczególnie odpowiednie do materiałów elektronicznych o wymaganej zawartości żelaza, takich jak kobalt wysokokwasowy, litowo-manganowy, fosforan litowo-żelazowy, materiał trójskładnikowy, węglan litu oraz kwas litowo-niklowy i kobaltowy, a także materiały katodowe baterii.

2. Brak wzrostu temperatury: Temperatura nie wzrośnie, ponieważ materiały są rozdrabniane w warunkach pracy rozprężania pneumatycznego, a temperatura w komorze mielącej jest utrzymywana na normalnym poziomie.

3. Wytrzymałość: stosowana do materiałów o twardości w skali Mohsa poniżej stopnia 9, ponieważ efekt mielenia obejmuje jedynie uderzenia i zderzenia między ziarnami, a nie zderzenia ze ścianką.

4. Energooszczędność: Oszczędność 30%-40% w porównaniu z innymi rozdrabniaczami pneumatycznymi.

5. Gaz obojętny może być stosowany jako medium do mielenia materiałów łatwopalnych i wybuchowych.

6. Cały system jest zmiażdżony, emisja pyłu jest niska, hałas jest niski, proces produkcji jest czysty i przyjazny dla środowiska.

7. System wykorzystuje inteligentne sterowanie za pomocą ekranu dotykowego, łatwą obsługę i dokładne sterowanie.

8.Kompaktowa konstrukcja:komora maszyny głównej tworzy zamknięty obieg kruszenia.

Schemat blokowy przedstawia standardowy proces frezowania i można go dostosować do potrzeb klienta.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Ciśnienie robocze (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Zużycie powietrza (m3/minutę) | 2 | 3 | 6 | 10 | 20 | 40 |

| Średnica podawanego materiału (oczka) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Stopień rozdrobnienia(d97mikrometrów) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Wydajność (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Moc zainstalowana (kW) | 20 | 40 | 57 | 88 | 176 | 349 |

| Tworzywo | Typ | Średnica podawanych cząstek | Średnica wyładowanych cząstek | Wyjście(kg/godz.) | Zużycie powietrza (m3/minutę) |

| Tlenek ceru | QDF300 | 400(siatka) | d97,4,69μm | 30 | 6 |

| Środek zmniejszający palność | QDF300 | 400(siatka) | d97,8,04μm | 10 | 6 |

| Chrom | QDF300 | 150(siatka) | d97,4,50μm | 25 | 6 |

| Frofyllit | QDF300 | 150(siatka) | d97,7,30μm | 80 | 6 |

| Spinel | QDF300 | 300(siatka) | d97,4,78μm | 25 | 6 |

| Talk | QDF400 | 325 (siatka) | d97,10μm | 180 | 10 |

| Talk | QDF600 | 325 (siatka) | d97,10μm | 500 | 20 |

| Talk | QDF800 | 325 (siatka) | d97,10μm | 1200 | 40 |

| Talk | QDF800 | 325 (siatka) | d97,4,8μm | 260 | 40 |

| Wapń | QDF400 | 325 (siatka) | d50,2,50μm | 116 | 10 |

| Wapń | QDF600 | 325 (siatka) | d50,2,50μm | 260 | 20 |

| Magnez | QDF400 | 325 (siatka) | d50,2,04μm | 160 | 10 |

| Glinka | QDF400 | 150(siatka) | d97,2,07μm | 30 | 10 |

| Moc perły | QDF400 | 300(siatka) | d97,6,10μm | 145 | 10 |

| Kwarc | QDF400 | 200(siatka) | d50,3,19μm | 60 | 10 |

| Baryt | QDF400 | 325 (siatka) | d50,1,45μm | 180 | 10 |

| Środek spieniający | QDF400 | d50,11,52μm | d50,1,70μm | 61 | 10 |

| Kaolin glebowy | QDF600 | 400(siatka) | d50,2,02μm | 135 | 20 |

| Lit | QDF400 | 200(siatka) | d50,1,30μm | 60 | 10 |

| Kirara | QDF600 | 400(siatka) | d50,3,34μm | 180 | 20 |

| PBDE | QDF400 | 325 (siatka) | d97,3,50μm | 150 | 10 |

| AGR | QDF400 | 500(siatka) | d97,3,65μm | 250 | 10 |

| Grafit | QDF600 | d50,3,87μm | d50,1,19μm | 700 | 20 |

| Grafit | QDF600 | d50,3,87μm | d50,1,00μm | 390 | 20 |

| Grafit | QDF600 | d50,3,87μm | d50,0,79μm | 290 | 20 |

| Grafit | QDF600 | d50,3,87μm | d50,0,66μm | 90 | 20 |

| Wklęsło-wypukły | QDF800 | 300(siatka) | d97,10μm | 1000 | 40 |

| Czarny krzem | QDF800 | 60(siatka) | 400(siatka) | 1000 | 40 |